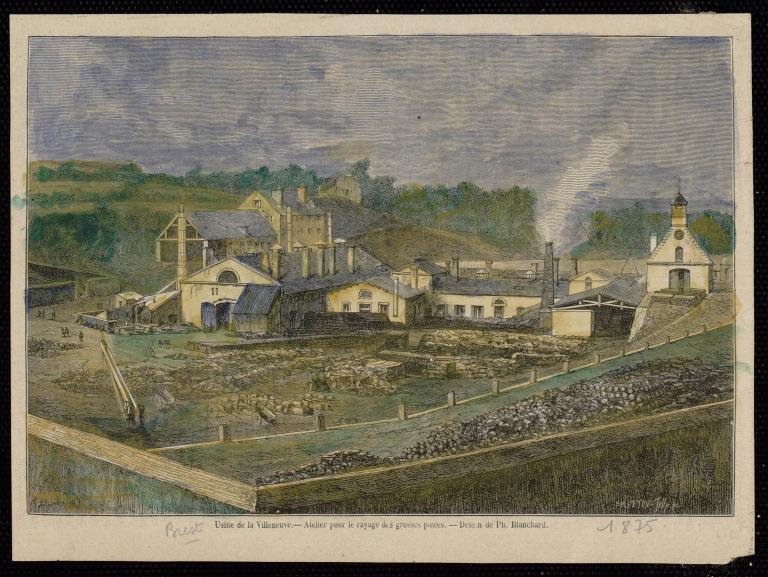

"Usine de la Villeneuve

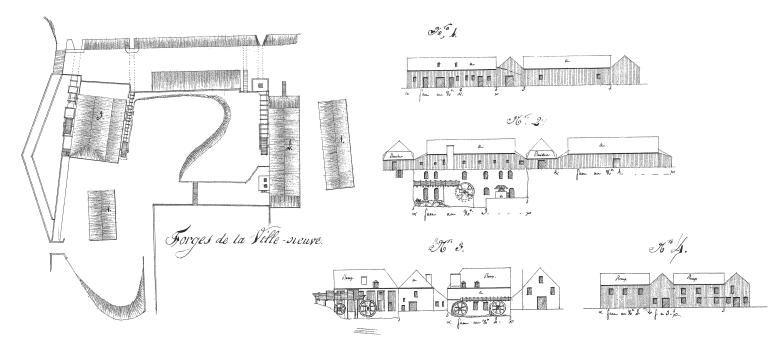

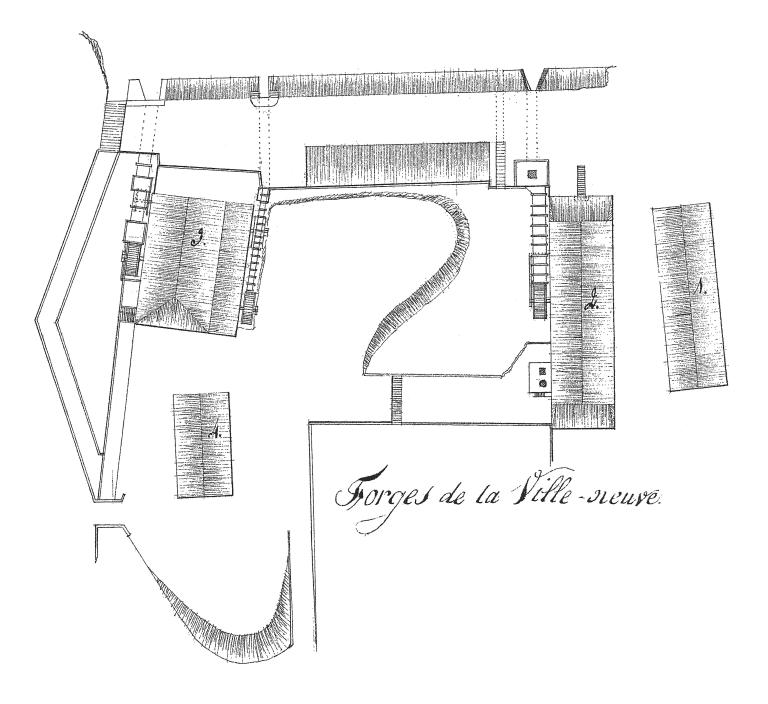

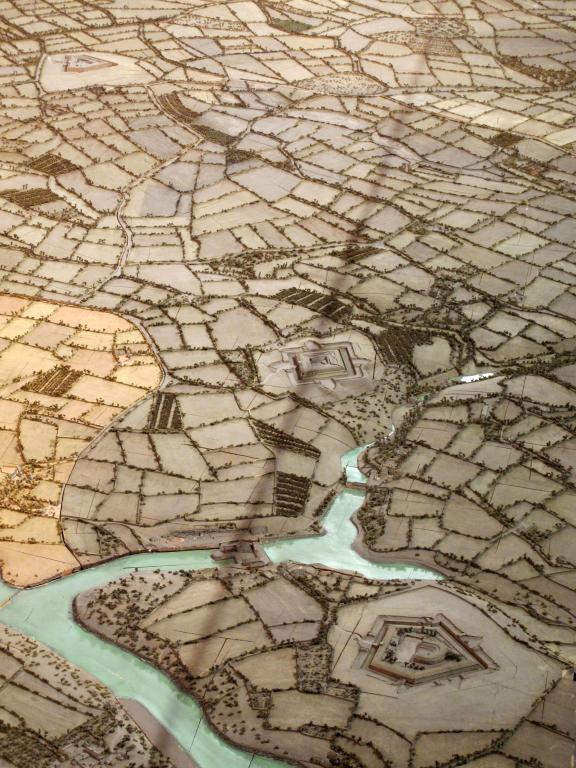

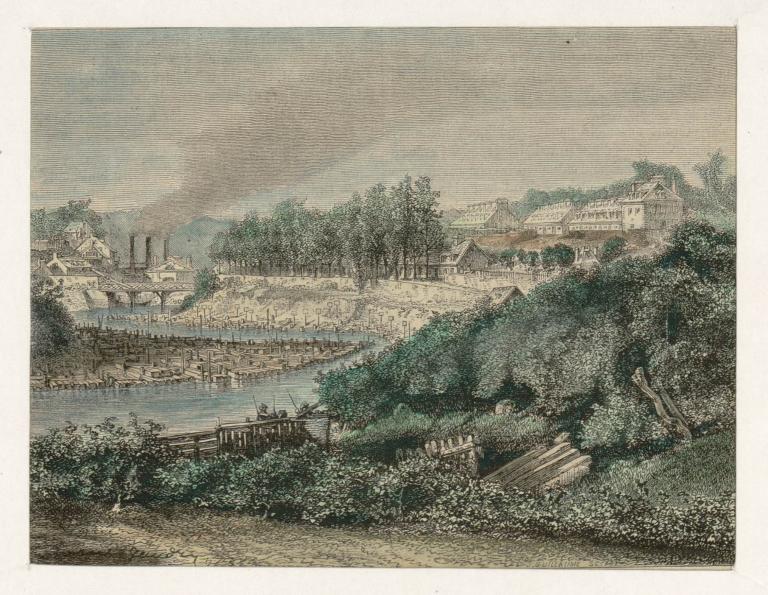

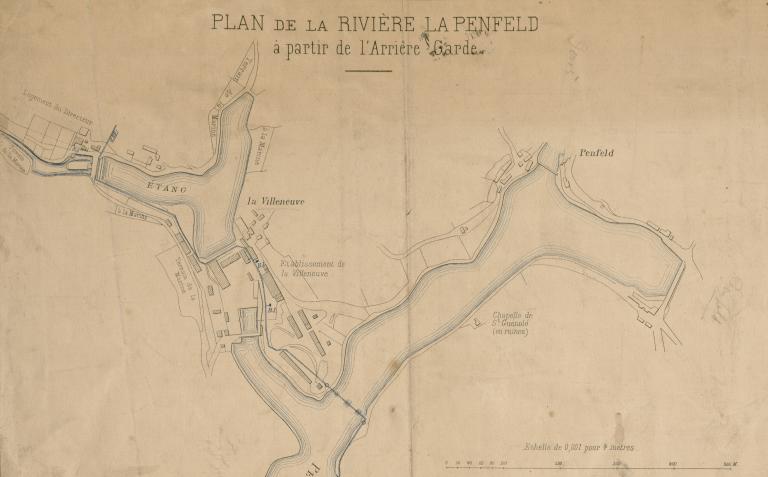

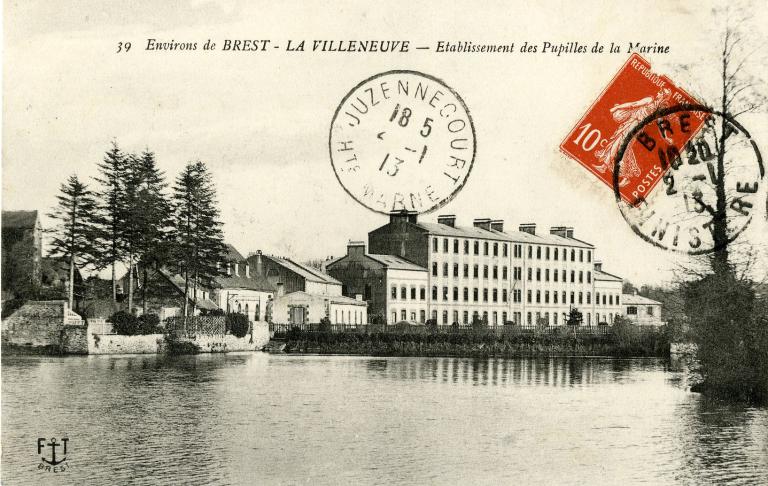

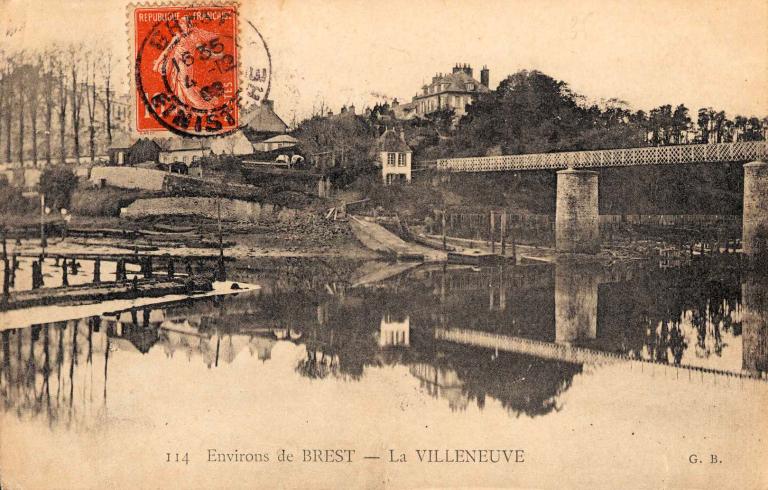

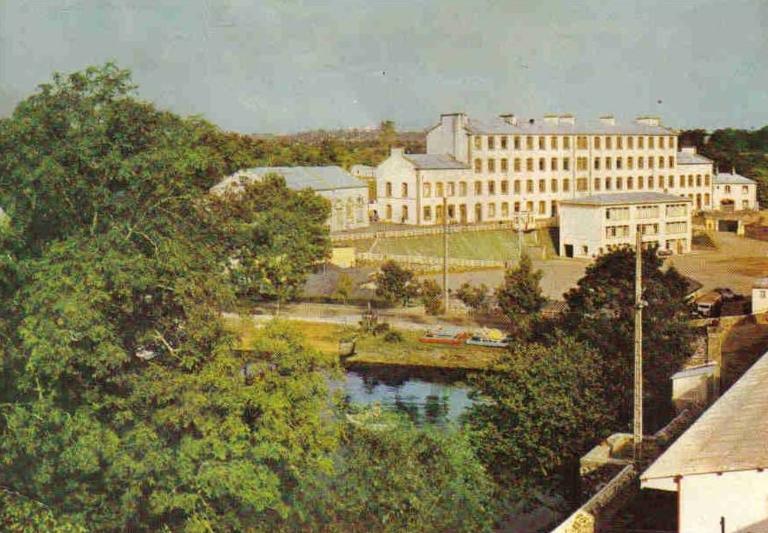

Les forges de la Villeneuve, dirigées depuis 1787 par des officiers d'artillerie de marine, sont situées à environ 4 kilomètres de Brest, sur la rive droite de la Penfeld, au fond de l'anse qui leur a donné son nom.

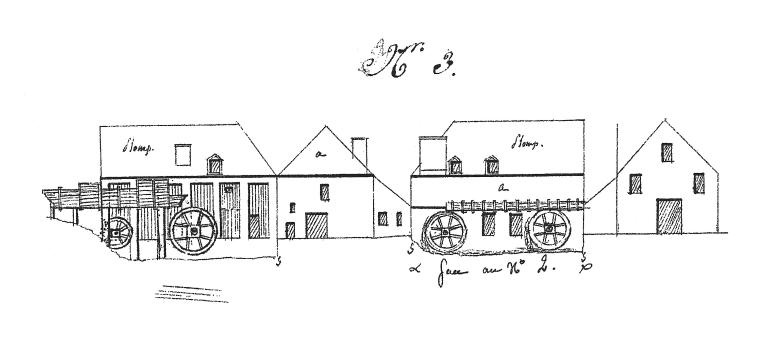

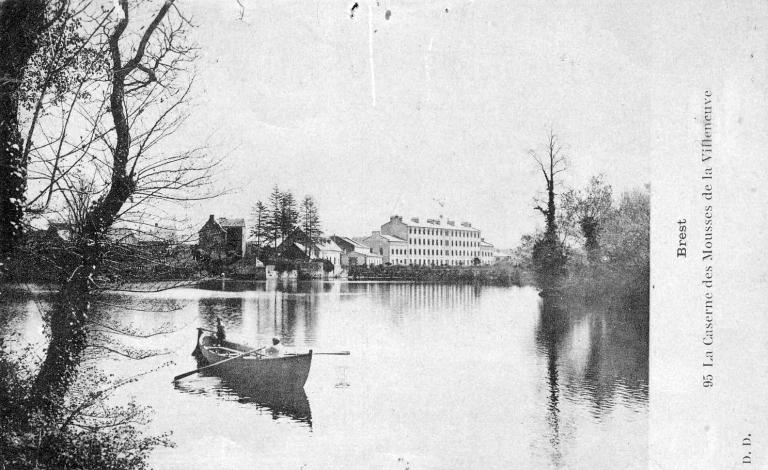

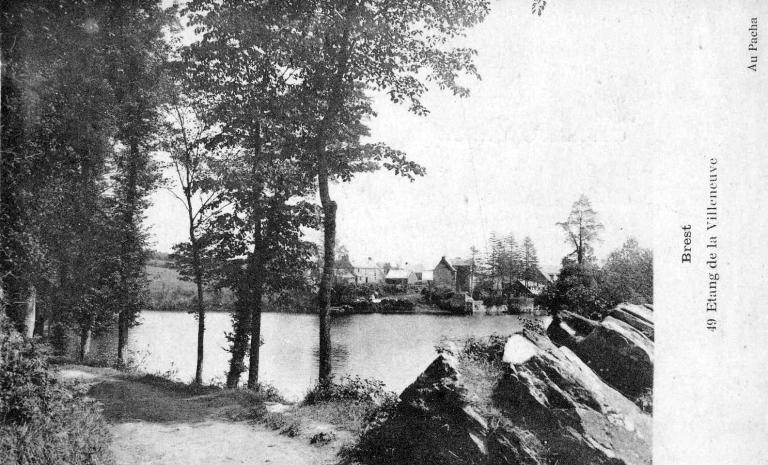

C'est au mois de mai 1767 qu’un négociant de Brest, M. Joseph Duplessis, jeta les premiers fondements de cette usine, en proposant d'établir à ses frais, dans l'anse de la Villeneuve : premièrement une forge à martinet pour convertir les vieux fers en fers neufs ; deuxièmement un moulin à scier pour le débit des bois employés dans le port. Les terrains nécessaires à l'établissement devaient être achetés par le Roi, mais remboursés par le soumissionnaire, qui se réservait la jouissance de l'usine pendant vingt ans, à partir du 1er janvier 1768, jour où elle commença à fonctionner. A l'expiration de ces vingt années, l'établissement et son matériel auraient appartenu au Roi, sans indemnité. M. Duplessis s'engagea à opérer, à prix réduits, la transformation des vieux fers et le sciage des bois. Le 3 juin, le ministre accepta ces propositions, et fit immédiatement acheter les terrains nécessaires. M. Duplessis avait fait emploi de 42 000 livres, lorsque deux faillites, dans lesquelles il se trouva impliqué, l'obligèrent, dès 1768, à demander au ministre, qui la lui accorda, une avance de 15 à 18 000 livres. Il put ainsi terminer l'usine au mois de mai 1770. Toutefois, de nouveaux dérangements étant survenus dans ses affaires, il demanda la résiliation de son marché, et la marine, après lui avoir remboursé ses avances, montant à 139 222 livres 6 sols 3 deniers, prit possession, le 1er mai 1772, de tous les établissements de la Villeneuve, qui reçurent de promptes améliorations. On commença par former un vaste étang dont les eaux couvrirent une partie notable des terrains achetés par le Roi, puis on creusa dans les marais de Bodonou, en Plouzané, un canal qui devait faire dériver dans cet étang deux ruisseaux, le Coat-Enez et l'Hallégot, en Saint-Pierre-Quilbignon, ruisseaux qui, suivant la pente du terrain, avaient pris la direction de Saint-Renan. Par suite d'opposition des riverains, les travaux entrepris pour amener les eaux de l'Hallégot furent abandonnés, et la marine s'en tint à ceux de Coat-Enez. Ce ruisseau et celui de Keroual, dévalant de Guilers, curés tous les ans, se déversent dans l'étang qui a de superficie 27 000 mètres carrés. Son plus haut niveau est de 2,5 m et son niveau moyen de 1,63 m. Dans la saison pluvieuse, il atteint 1,776 m, et dans la saison sèche, c'est-à-dire pendant les mois d'août, septembre et octobre, il descend à 1,40 m.

Toutefois, bien que de nouvelles acquisitions de terrains eussent eu lieu, l'établissement, lorsqu'éclata la guerre de 1778, était loin de pouvoir satisfaire aux besoins de la marine. Il n'existait alors que le martinet proprement dit, deux hangars servant à la scierie, la maison du régisseur et les logements des ouvriers. La guerre fit de plus en plus ressortir l'insuffisance de ces ateliers. On recourut à l'industrie locale et aux forges de la Chaussade ; mais, ou les commandes ne furent pas exécutées, ou elles le furent avec une lenteur compromettante pour le service. L'usine était dirigée par M. Jullien qui, de simple régisseur, pour compte des directeurs, était devenu entrepreneur pour son propre compte, en vertu d'un traité passé pour neuf ans entre lui et l'administration de la marine.

Dès que M. Guillot eut pris possession de ses fonctions d'intendant, il s'occupa de l'agrandissement de l'usine. En 1782, il fit construire une taillanderie contenant douze feux ; dans le cours des deux années suivantes, il établit à l'une des extrémités du second hangar, alors transformé en buanderie, une teinturerie ; à l'autre extrémité, un fourneau à réverbère, et, à la suite des logements des ouvriers, une clouterie alimentée par dix feux ; une presse et un atelier pour la tonte des étoffes que l'on fabriquait pour le service de la chiourme.

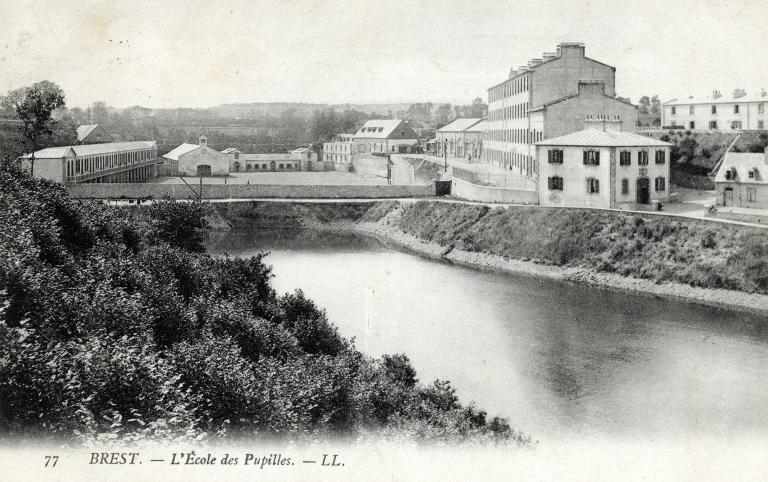

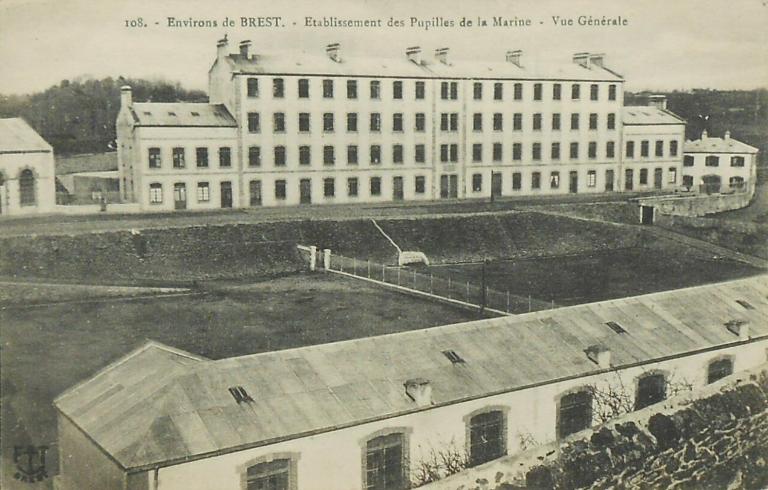

Tel était à peu près l'état de l'usine quand la remise en fut faite, en 1787, à la direction d'artillerie par M. Jullien, à qui la marine paya, au mois de mars 1789, une indemnité de 14 596 livres 16 sols 2 deniers. Elle resta stationnaire jusques vers 1820. Depuis cette époque, on lui a donné une grande extension, et l'on y a successivement introduit des améliorations qui permettent aux divers ateliers dont elle se compose, de remplir leur destination respective dont la principale est la transformation en fer neuf de toute la vieille ferraille expédiée des ports qui envoient également les débris de vieux aciers ainsi que les boulets en fonte hors de service. Ces ateliers sont les suivants :

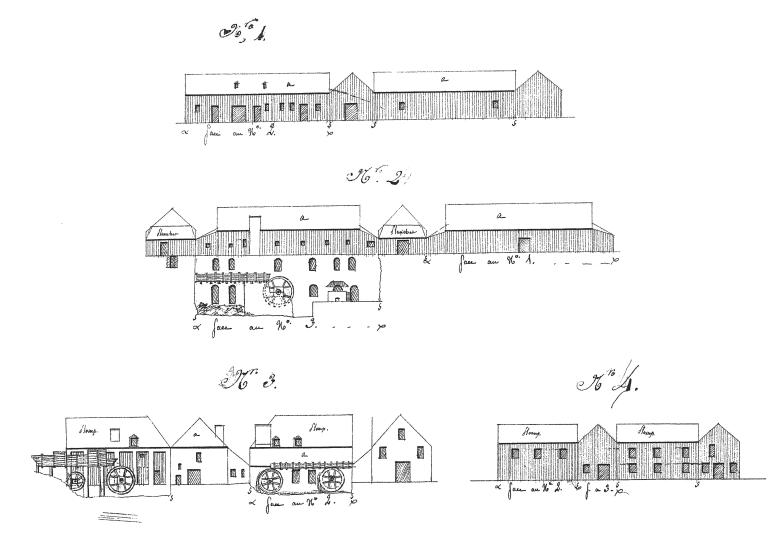

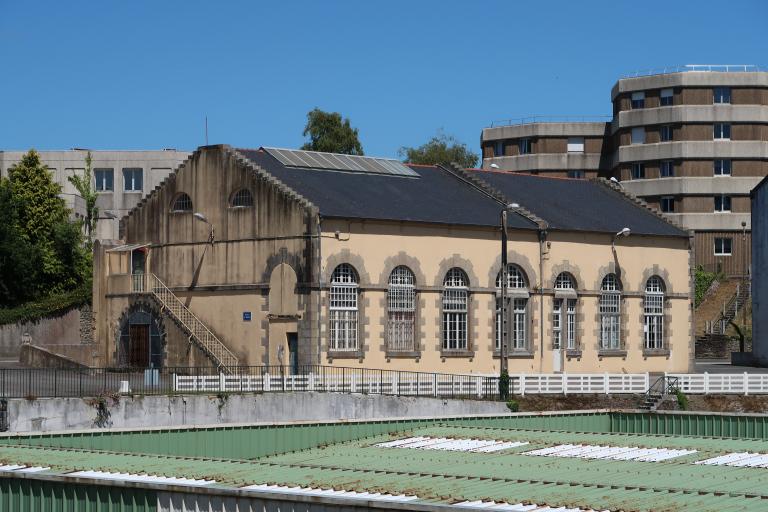

La fonderie, qui produit des mouleries en bronze et fonte de fer, du zinc laminé, des balles de zinc, du plomb laminé, de l'acier fondu et du coke, se compose d'une halle servant au moulage ; de deux fours à réverbère ; de huit fours à acier disposés pour contenir deux creusets chacun ; d'un cubilot en fonte ; d'une étuve et d'un four à coke.

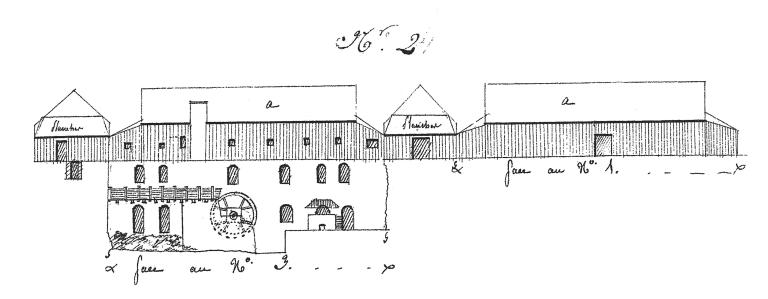

La grosse forge, chargée de la fabrication des fers échantillonnés et du martelage des aciers fondus de toutes dimensions, ainsi que des objets en fer préparés, a sous sa dépendance l'atelier de fagotage. La fabrication s'opère au moyen de cinq roues hydrauliques. La première, de la force de 33 chevaux vapeur, fait marcher le train du laminoir et une cisaille à queue pour couper le fer, dont la tête, disposée de manière à servir d'emporte-pièce, découpe les plateaux pour mitraille, les joues de manille, etc. Trois autres roues, ayant une force de 8 à 9 chevaux, font mouvoir deux marteaux à soulèvement et quatre martinets et marteaux à bascule. Enfin, la cinquième roue, d'une puissance de 6 chevaux, met en mouvement deux pistons comprimant, dans deux corps de pompe accouplés, l'air qui est reçu dans un régulateur et distribué ensuite aux grands feux de forges et aux chaufferies de l'atelier ainsi qu'aux feux de forge ordinaires de l'atelier des petites forges. Il existe, en outre, aux grandes forges, une halle pourvue de quatre fours à réchauffer, de quatre chaufferies, et, en dehors de la halle, un four en fonte pour cémentation. Un marteau-pilon de 4,000 kilogrammes est établi dans cet atelier pour le martelage des grosses pièces en fer et des lingots en acier fondu servant à la fabrication des boulets destinés à briser les plaques des navires cuirassés (La prochaine installation d'un petit marteau de 400 chevaux fera disparaître un marteau et un martinet à bascule, ainsi qu'une roue hydraulique).

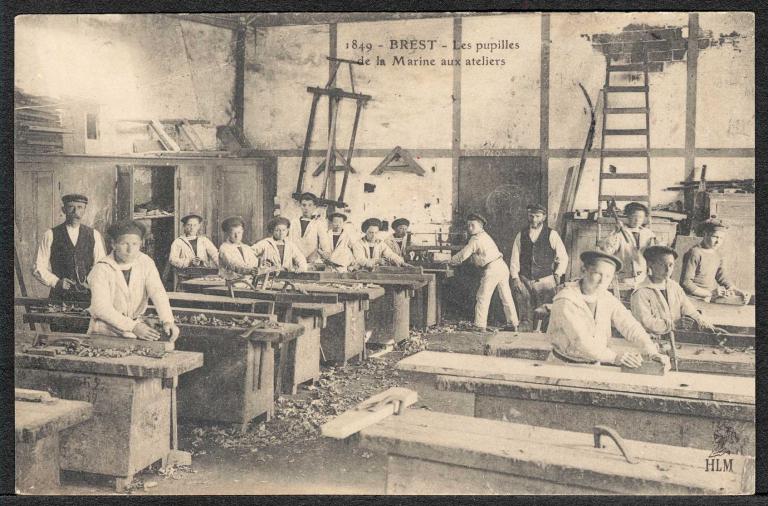

Les petites forges et l'ajustage, desservis par onze feux ordinaires auxquels le vent est donné par la soufflerie des grosses forges, fournissent à la direction d'artillerie les machines, les fers ébauchés pour le matériel, les balles pour mitraille, etc., et à la direction du port les objets de gréement en fer. Leur outillage, mu par une roue hydraulique de la force de 5 chevaux, se compose d'une machine à raboter, de cinq tours, de deux cisailles pour découper la tôle, d'un ventilateur, de trois machines à percer, d'une à tarauder, d'une à limer, d'un étau limeur, d'une scie circulaire et d'un bocard. Une limerie est attachée à cet atelier, et lorsque les eaux de l'étang ne permettent d'utiliser ni la roue qui transmet le mouvement à l'outillage, ni celle qui donne le vent aux feux de forge, le mouvement est donné par deux machines à vapeur dites auxiliaires, de la force de 6 chevaux chacune, munies d'une machine soufflante à corps de pompe.

C'est dans les temps de sécheresse qu'il y a lieu de faire usage de ces machines. En effet, le ruisseau de Keroual donne en moyenne, par 24 heures, 1 365 mètres cubes, et celui de Coat-Enez, avec ses affluents, 7 145, soit un volume total de 8 510 mètres cubes ; mais si ce volume s'élève pendant la saison pluvieuse à 14 et même à 17 000 mètres cubes, il descend pendant la sécheresse à un produit de 4 à 6 000 mètres cubes, produit bien insuffisant, puisqu'il ne faut pas moins de 12 000 mètres cubes par 24 heures, pour assurer, d'une manière constante, le service de l'usine. Toutefois, la moyenne de 8 000 mètres cubes pourrait suffire à la rigueur, l'usine n'ayant pas occasion de marcher d'une manière continue, ni de se servir de toutes les roues en même temps ; mais, malheureusement, les eaux deviennent tellement basses pendant la sécheresse qu'on est obligé de chômer. Il serait facile de remédier à cet inconvénient en établissant des réservoirs dans le ruisseau de Saint-Pierre. On pourrait aussi diminuer la dépense en supprimant les trois roues hydrauliques qui font mouvoir les marteaux et en les remplaçant par des marteaux-pilons, ce que l'on a commencé à exécuter, comme nous l'avons vu plus haut.

Une roue hydraulique, de la force de 5 chevaux, fait mouvoir un laminoir destiné à laminer les plaques de plomb. Les mêmes plombs expédiés pour les ports sont fondus dans une chaudière, et lorsque le métal est en fusion, il est coulé sur une table disposée à cet effet.

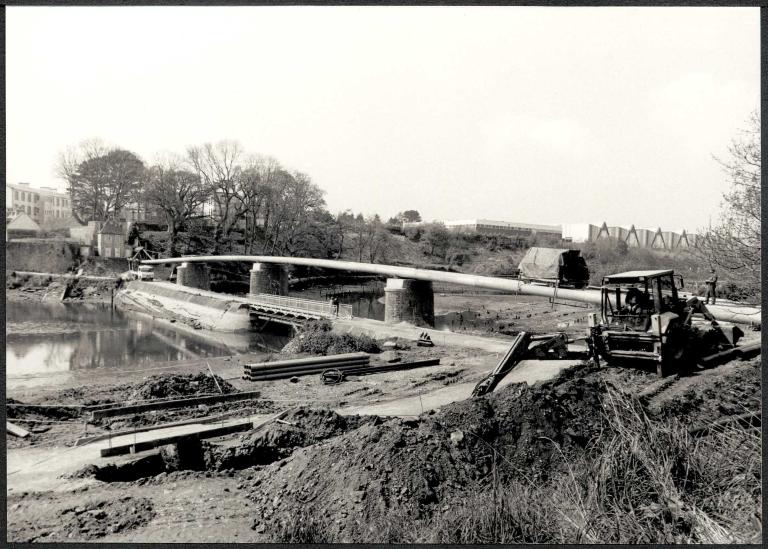

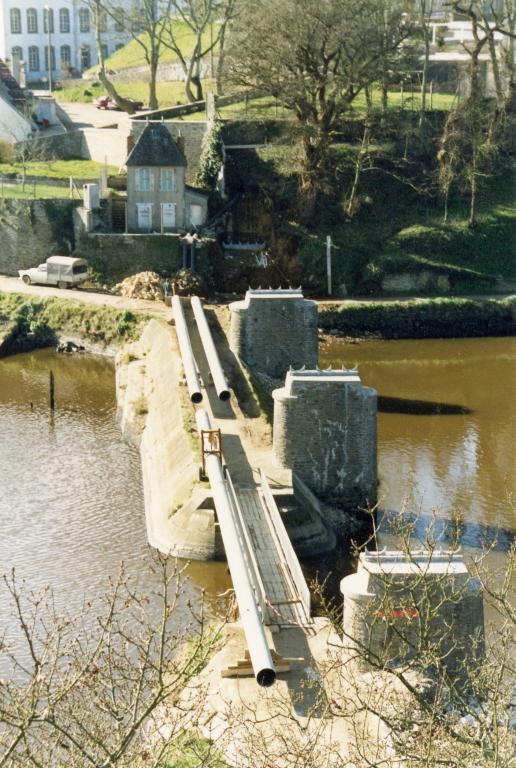

L'approvisionnement de l'usine et l'expédition de ses produits se font par la voie du port. S'il n'y avait que le cours d'eau de la Penfeld pour l'exécution des transports, elle serait impossible, ce cours d'eau n'ayant pas assez de profondeur à la hauteur de l'ile Factice pour le passage des chalands ; mais, comme la haute mer se fait sentir jusqu'au fond de la Penfeld, on profite des heures de marée pour effectuer les envois.

Les communications de l'établissement ont lieu par des chemins vicinaux qui viennent rejoindre la route de Saint-Pierre à Recouvrance, et celle de Saint-Renan à Brest. Ces chemins ne servent qu'au personnel de l'établissement, surtout aux familles des ouvriers, logées en très grande partie, par l'État, dans des bâtiments environnant l'usine.

L'établissement reçoit des ports au moins 2 millions de kilogrammes de ferraille par an, et il fabrique environ 800 000 kilogrammes de fer, ce qui donne lieu à un emploi de 1 200 000 kilogrammes de ferraille. Il en résulte un encombrement qui, en 1862, s'élevait à 7 millions de kilogrammes que l'oxydation détériorait. Une simple augmentation de 10 ouvriers et l'extension des ateliers permettraient d'élever la fabrication annuelle à 2 millions de kilogrammes. Les améliorations, que S. Exc. M. le ministre de la marine, à son passage à Brest, en 1862, avait promis de faire approuver, ont été en partie réalisées. L'agrandissement des ateliers est d'autant plus désirable que les fers qu'on y fabrique sont reconnus de très bonne qualité. Il n'en peut être autrement, puisqu'ils sont le produit de fers qui ont déjà subi une première opération, et qui n'ont dû être reçus que comme première qualité.

La création récente d'une direction d'artillerie au ministère de la marine semble présager à cette usine importante un meilleur avenir. "

(LEVOT, Prosper. Histoire de la ville et du port de Brest. Le port depuis 1681. Brest, vol. II, 1865, p. 287-292).

Photographe.